-

-

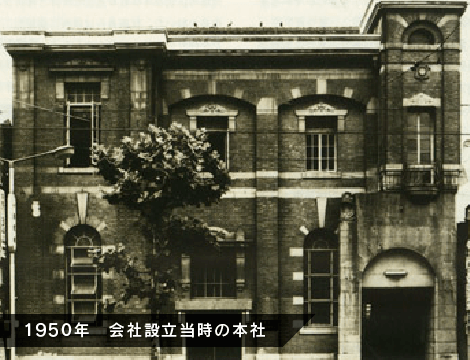

本社は名古屋市中区栄町、工場は熱田区にありました。

中部鋼鈑は代表取締役「小島長作」の陣頭指揮のもと、経営を開始しました。 -

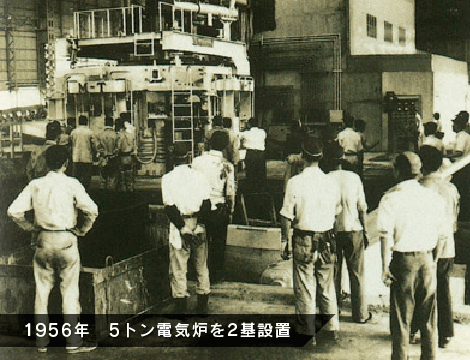

鉄スクラップを溶かすための5トン電気炉を2基設置しました。

これにより電気炉から厚板までの一貫生産体制が整い、 設立以来目標としてきた鋼塊の自給体制を確立しました。 -

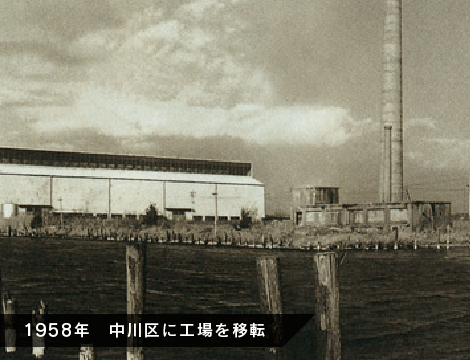

その後、本社や製鋼工場も中川区に移転しました。

大型設備・施設、スクラップ置場、受電施設など、生産性の向上のためには、熱田区よりも広大な工場用地が必要だったのです。 -

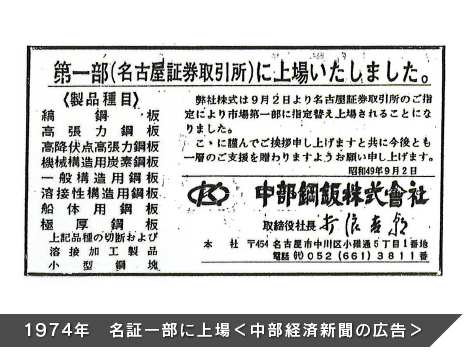

資金調達、企業認知度、信用度など企業価値向上につながる様々なメリットを享受するため、創業以来の目標でした。

-

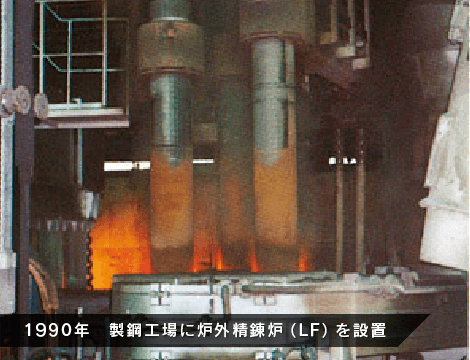

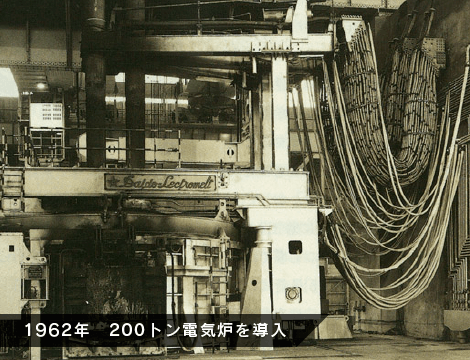

電気炉は鉄スクラップを溶かすための設備です。

当時、世界では200トン電気炉、国内では60トン電気炉が最大規模の設備でした。 この200トン電気炉導入により、生産量や品質を著しく向上させることができました。 -

様々な上場条件を充足し、名古屋証券取引所 市場第1部銘柄の認可を受けました。